Larte Design › Блог › Тонкости нашего дела. Базальт — что это?

Сегодня мы хотим поделиться материалом, опубликованным на сайте basalt.today, рассказывающим о том, что такое базальтовое волокно, откуда появилось, что с ним делать и как его используют в современном мире!

Так как мы — как тюнинг-ателье уже больше 3-х лет используем этот материал в своем производстве, думаю, вам тоже будет интересно почитать обо всем более подробно!

Статья скопирована, поэтому, пользуясь случаем, хотим поблагодарить за данный материал basalt.today/ru/2018/06/16286/

Волокно из базальта: от жерла вулкана до современных композитов

Слава базальтового волокна ещё не так громко звучит в мире, как карбонового или стеклянного, хотя оно обладает целым рядом конкурентных преимуществ.

Базальтовое волокно занимает всё больше ниш в применении благодаря своим свойствам, вытесняя где-то менее прочное стекловолокно, где-то более дорогое углеродное. Высокая устойчивость к истиранию, малый вес, прекрасная механическая прочность, высокая сопротивляемость действию кислот, щелочей и соляных растворов, магнитная и электрическая инертность и ещё множество замечательных качеств наряду с широким распространением сырья для производства делает базальтовое волокно действительно интересным материалом для целого ряда приложений.

Наиболее распространённой породой в составе земной коры является базальт. По своей сути это магма, в расплавленном виде излившаяся из жерл вулканов. Вступив во взаимодействие с атмосферой, она несколько изменяет свои свойства, разливаясь лавовыми потоками, и постепенно остывает. Базальтовые месторождения есть практически во всех странах, их запасы огромны.

Базальтовое волокно. Начало

Базальт как камень использовался человечеством уже давно, но идея производить из него волокно пришла французу Полу Де, который получил патент на своё изобретение в 1923 году в США. Особого ажиотажа изобретение в то время не вызвало, а катализатором для активных разработок в этой сфере стал период Холодной войны в 60-х годах прошлого века. Под грифом секретности США и СССР начали исследовать свойства и возможности применения базальтовых волокон. В первую очередь, конечно, в милитарных приложениях.

Центр разработок СССР базировался в Киеве, где в 80-х годах и был разработан промышленный способ производства базальтового волокна. Тем не менее, несовершенство технологий того времени затормозило исследования практически во всём мире и заставило вернуться к старым проверенным методам использования стекловолокна. Позже на арену выйдет углеродное волокно, весьма дорогостоящее в производстве из-за целого цикла обработок, но с полезными характеристиками для ВПК, что и стало основным толчком для его применения.

Изготовление базальтового волокна происходит в один этап: путём расплавления измельчённого базальта в плавильной печи при температуре 1500 ºС с последующим вытеканием через пластины с воронкообразными отверстиями (фильеры). В зависимости от модификации волокна оно может быть штапельным или непрерывным. Для получения тонких волокон вытекающий из фильер расплав раздувают потоком сжатого воздуха, реже применяют другой метод – разбрызгивают центробежными устройствами. Непрерывное волокно получают, вытягивая застывающий расплав из фильер в нити и наматывая их на катушки. Тонкие волокна осаждаются в виде отдельных супертонких ворсинок, непрерывное волокно — это нить. Стекловолокно изготавливается по аналогичной технологии, но из нескольких компонентов, для базальтового волокна о подготовке сырья и его гомогенизации позаботилась сама природа. Никаких химических добавок – ничего, кроме натурального неметаллического, неорганического сырья.

Базальтовое волокно в композиционных материалах

Высокие показатели устойчивости базальтового волокна к агрессивным средам, высокой температуре и ультрафиолету, негорючесть и электро- магнитная инертность открывает широкие возможности для его использования в различных композиционных материалах. Композит – продукт из нескольких компонентов: матрицы (или связующего) и наполнителя. В качестве наполнителя применяются как собственно волокна (волокнистые композиты) или базальтовая чешуя, так и ровинги, шнуры, ткани, холсты или ленты, полученные из непрерывного волокна (слоистые композиты). Базальтовое волокно в силу своих характеристик может служить наполнителем для широчайшего спектра матриц: металлических, полимерных, деревянных, керамических, бетонов, гипсов и асфальтов.

Варьируя материал связующего и наполнителя, получают продукты с максимально подходящими для конкретного применения свойствами. Базальтокомпозиты на основе термопластов обладают отличными показателями трещиностойкости, ударной вязкости и легко поддаются переработке под действием высоких температур.

Процесс производства композитов с термореактивной матрицей дольше, чем для термопластичных из-за более долгого процесса формования и отвердения матрицы. Поэтому ведущие производители средств передвижения (автомобили, суда, самолёты) сосредоточились на разработке и усовершенствовании термопластов, чтобы в промышленных масштабах получать изделия с параметрами, не уступающие термореактивным композитам.

Для жаростойких базальтокомпозитов в качестве матричного материала используют керамику и металл. Основное применение таких материалов – ракетная и аэрокосмическая отрасли. Над разработкой усовершенствованных волоконно-армированных композитов с алюминиевой матрицей активно работает, например, Калифорнийский государственный политехнический университет в Помоне (США), успешные результаты исследования использования базальтового волокна в качестве наполнителя для керамической композиции публиковал Национальный технологический центр металлов и материалов в Таиланде, а НАСА ещё в 2011 году запатентовало керамобазальтовый композит для ракетных двигателей (патент US 7,968,620 B2).

Наиболее широкое распространение в данный момент базальтовые продукты получили в строительной отрасли. Армированный базальтовой фиброй бетон демонстрирует более высокие параметры трещиностойкости, прочности на изгиб и растяжение. А ведь бетон – это и стены, и перекрытия, и мостовые конструкции, и подземные коммуникации, в том числе арочные. Базальтовое волокно прекрасно переносит как повышенную влажность гидротехнических сооружений, так и цикличные сезонные перепады температуры, действие агрессивных химических сред и солевых растворов.

Арматура и кладочная сетка из базальтового волокна уже успешно применяются на стройках, повышая не только скорость и качество работ, но и долговечность объекта. Дорогоукладчики используют композитные ткани из базальтового волокна, геосетки и георешётки, укрепляя грунты или для связки с последующими слоями дорожной одежды на трассах.

Отлично зарекомендовала себя и минеральная вата из тонких базальтовых волокон — это прекрасная термо- и звукоизоляция, которая нашла применение как в жилищном строительстве, так и в промышленном. Кроме того, из нетканых базальтовых материалов производят высококачественные фильтры для химических и фармакологических лабораторий.

Активно ведутся разработки цистерн и баллонов из непрерывного базальтового волокна, которые обещают стать идеальными ёмкостями для хранения и транспортировки химических жидкостей. Глава компании Infinite Composites Technologies, которая занимается производством криогенных баллонов (для сжиженного топлива при низких температурах), заявил, что потенциальные покупатели проявили огромный интерес к их первым образцам, которые они в настоящее время усовершенствуют.

Волокно из базальта: от жерла вулкана до современных композитов

Источник: NICHЕ

Основные тренды современной промышленности – энергоэффективность и охрана окружающей среды. Последние разработки и исследования ведущих мировых лабораторий направлены на минимизацию выбросов парниковых газов и создание производств замкнутого цикла. Базальтовое волокно рассматривается рядом проектов, как один из наиболее прогрессивных материалов в этом направлении: его производство характеризуется низкими энергозатратами, отходы от изготовления композитов можно использовать для получения других продуктов, а сами базальтокомпозиты легко поддаются рециклингу. Инновационная компания Niche, например, уже несколько лет назад создала полностью утилизируемый сноуборд с базальтовым волокном.

Европейский Союз в настоящее время запустили ряд проектов по широкому внедрению композитов в судостроении: RAMSSES, FIBRESHIP. Судостроители обращают серьёзное внимание в том числе на базальтовые композиты, для этого существует ряд причин. Основные — стойкость базальтового волокна к коррозии, негорючесть, прочность и малый вес.

В 2018 году в рамках ведущего мирового композитного шоу JEC World проект экояхты из базальтового волокна итальянской компании GS4C srl был номинирован на премию JEC Innovation Award в секции «Устойчивость», что является значимой оценкой усилий команды. GS4C («Go Sailing, for a Change») успешно воплощает в жизнь соответствующие мировым трендам устойчивые решения, работая над процессами и материалами для построения композитных лодок с возможностью их переработки в конце жизненного цикла. Компания уже запатентовала технологию получения волоконно-металлического слоистого материала (Fiber Metal Laminate) – композита из тонких слоев алюминия и базальтового волокна, соединенных с помощью вакуумной инфузии.

Мировой автопром также заинтересован в исследовании новых материалов, позволяющих продлить эксплуатацию автомобилей, снизить их вес и, следовательно, расход топлива. Благодаря таким технологиям автомобили на жидком топливе уменьшат выбросы в атмосферу, электромобили увеличат дальность пробега без подзарядки.

Из базальтового волокна изготовляют не только тормозные колодки, термоизоляцию на выхлопные трубы и прочие технические детали. Из базальтового композита тюнинг-ателье LARTE Design создало комплекты ультрасовременного тюнинга для электромобилей Tesla, премиальных внедорожников Infiniti и других престижных авто. В базальтовый корпус одела свой автомобиль команда Roller Team, разработавшая кемпинг-кар Trigano Group Triaca Concept 230.

Базальтовое сырьё и волокно стали применять в аддитивной отрасли, где практически исключены отходы, и это открывает новые горизонты его применения.

Базальтовая ткань: описание, характеристики, технология производства, применение

В строительстве мостовых и дорог использовали базальт еще с незапамятных времен. В период более поздний расширяется сфера применения этого материала, его используют при производстве напольной плитки и антиабразивных покрытий. Через десятилетия, собственно говоря, было обнаружено, что химически идентичной друг другу является не вся базальтовая порода, и только тот материал, обладающий необходимыми физическими свойствами и определенным химсоставом, является пригожим для формирования базальтового волокна разного диаметра.

Создание базальтового волокна

Исследователи из Германии, Франции, Великобритании, США и Италии после Второй мировой войны сделали первую попытку создания базальтового волокна. Однако только в пятидесятых-шестидесятых годах были получены первоначальные значительные результаты в Праге и Москве.

Очередной интерес к базальту был отмечен в последующие десятилетия, особенно в тех странах, которые имели большой запас базальтовой породы. В это время в Советском Союзе изучается потенциал технологии создания базальтового волокна для того, чтобы ее (технологию) можно было применить в военных целях и при производстве воздушных судов.

Также в это время в Киеве проводятся исследования, практически не имеющие ограничения бюджета, которые завершаются успехом: была разработана технология, которая держалась под секретом. Рассекречена она была только в начале девяностых, после чего начались разработки по использованию ее в гражданском строительстве.

В наше время налажено производство базальтовой ткани в России и в Украине, в странах СНГ, а также в Китае. В основном полученное базальтовое волокно, закупается компаниями из Японии и применяется в автомобильном секторе для производства систем выхлопа и других деталей, а также для изготовления штативов для фотоаппаратов и сноубордов.

Технология производства

Четыре основных этапа подразумевает технология производства базальтовой ткани:

- предварительно обрабатывается базальтовый щебень (дробится, моется, сушится);

- плавится базальтовая крошка в плавильной печи для того, чтобы получилась непрерывное волокно в виде комплексной нити;

- формируется непрерывное волокно;

- плетется ткань или изготавливаются другие изделия, это зависит от сферы, в которой в дальнейшем волокно будет применяться.

Характерные темный цвет придает камню немалое содержание в базальтовой породе оксида железа, из-за чего также увеличивается время гомогенизации, температура кристаллизации, кривая вязкости получается более крутой по сравнению со стекловолокном. Для этих моментов применяются специальные печи особого дизайна, это делается для того, чтобы были обеспечены все условия, поддерживающие расплавленную массу в однородном состоянии на разных этапах технологического процесса. Метод вертикального обновления используется на типовом заводе, где производят непрерывное минеральное волокно.

На заключительной стадии обработки материала после того, как получено базальтовое волокно в виде комплекса нитей, используются другие технологии, схожие с теми, что применяются на фабриках, производящих текстильные нити для ткани.

Характеристика

Характеристики базальтовой ткани ТБК-100 значительно отличают ее от подобных материалов — таких, например, как силикатное волокно и стекловолокно. Также от них она отличается высокой прочностью и возможностью использования его в наиболее широком диапазоне положительных и отрицательных температур.

Благодаря своей экологичности, прочности и долговечности, термостойкости изделия из базальтовой ткани получили широкое применение на производстве и в строительной индустрии, где используются плиты и маты из базальтового волокна, базальтовое волокно рубленое. А для дорожного строительства применяется армирующая геосетка.

Свойства базальтовой ткани

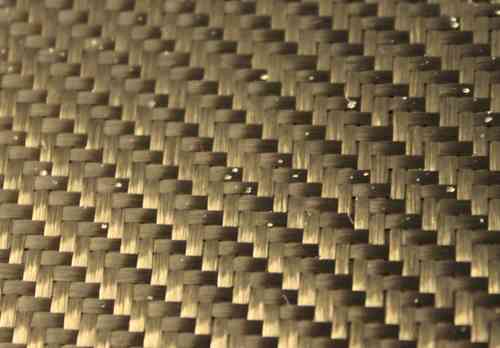

Ткани, сплетенные из базальтовой непрерывной нити, представляют собой полотно, которое имеет различную толщину, вес, рисунок и тип плетения. Изготавливается оно в соответствии с требованиями к эксплуатации.

Базальтовая ткань обладает следующими свойствами:

- адгезия покрытия у нее хорошая;

- огнезащитная, не воспламеняемая;

- имеет отличную прочность на разрыв;

- при температуре до 982 градусов сохраняет целостность;

- проявляет устойчивость к электромагнитному излучению.

Изделия

Применение базальтовой ткани получило широкую известность в различных сферах — от индустрии строительства до пошива одежды.

К таким изделиям относятся:

- противопожарные шторы для локализации пожара и защиты от огня;

- фильтрационный материал для пылеуловительных камер и заводских дымовых труб;

- защита от разрушения огнем крыши;

- огнестойкая одежда;

- композитные армированные материалы;

- электромагнитные экраны.

Особые свойства

Использование базальтовой ткани в армировании композитных и стеклопластиковых конструкций обеспечивает достаточно хороший уровень прочности. А благодаря ТБК-100 она отлично пропитывается эпоксидными и полиэфирными смолами.