Библиотека: книги по архитектуре и строительству | Totalarch

Вы здесь

Строительство причалов. Яковенко В.Г. 1981

| Строительство причалов |

| Яковенко В.Г. |

| Транспорт. Москва. 1981 |

| 256 страниц |

В книге рассматривается комплекс работ, связанных с возведением причальных сооружений, – от их проектирования до сдачи в эксплуатацию. Описываются способы ведения работ, планирование строительства, организация производственно-технической базы строительства и, в частности, рабочих гаваней и портов-укрытий технического флота. Излагаются вопросы производства важнейших видов строительно-монтажных и специальных гидротехнических работ (подводно-технических, дноуглубительных, бетонных), а также описываются методы изготовления массивов, массивов-гигантов, оболочек различного диаметра, погружения свай, опускных колодцев, кессонов. Приводится технология строительства причальных сооружений различных типов: из массивовой кладки, массивов-гигантов, ряжей, свай, шпунта, свай-оболочек, оболочек большого диаметра, эстакадного типа, больверков, мостового типа, наплавных, рейдовых и из самоподъемных платформ. Уделяется внимание возведению причалов способом «стена в грунте» и при помощи самоподнимающихся платформ. Дается описание основных систем управления строительством и порядка сдачи причальных сооружений в постоянную эксплуатацию.

Книга рассчитана на инженерно-технических работников, непосредственно занятых строительством, проектированием и эксплуатацией причальных сооружений. Может быть использована преподавателями и студентами учебныз заведений, в которых изучается курс портов и портовых сооружений.

Глава I. Общие сведения о строительстве причальных сооружений

Классификация причальных сооружений

Проектирование причальных сооружений

Проекты организации строительства и производства работ

Подрядный и хозяйственный способы ведения работ

Финансирование строительства

Права и обязанности заказчика и подрядчика

Нормы продолжительности строительства

Строительный и объектные генеральные планы

Календарный план строительства

Строительно-финансовый план

Поточный метод строительства

Научная организация труда

Глава II. Производственно-техническая база строительства причальных сооружений

Организационно-техническая подготовка строительства

Обеспечение местными материалами

Подводные карьеры нерудных материалов

Организация строительной площадки

Горизонтальный транспорт и дороги

Складское хозяйство

Обеспечение водой, энергией и другими ресурсами

Рабочие гавани и порты укрытия

База технического флота и водолазных средств

Строительные поселки

Глава III. Виды специальных гидротехнических работ

Геодезические разбивочные и контрольно-измерительные работы

Дноуглубительные и намывные работы

Подводно-технические работы

Улучшение качества грунтовых оснований

Ограждение котлованов и водоотлив

Выбор типа бетонного хозяйства и способов бетонирования

Опалубочные и арматурные работы

Формование изделий

Подводное бетонирование

Зимнее бетонирование

Изготовление ряжей

Изготовление обыкновенных массивов

Изготовление массивов-гигантов

Изготовление железобетонных оболочек

Изготовление железобетонных свай и шпунта

Изготовление и укрупнение сборных железобетонных элементов

Погружение свай, свай-оболочек и шпунта

Изготовление и погружение опускных колодцев

Кессонные работы

Возведение сооружений способом «стена в грунте»

Строительство сооружений с помощью самоподнимающихся платформ

Глава IV. Технология строительства причальных сооружений

Причальные сооружения из массивовой кладки

Причальные сооружения из массивов-гигантов

Причальные сооружения из оболочек большого диаметра

Причальные сооружения на ряжах

Уголковые причальные сооружения

Причальные сооружения типа больверк

Причальные сооружения эстакадного типа

Причальные сооружения мостового типа

Перспективные направления в строительстве глубоководных причалов

Причальные сооружения, возводимые способом «стена грунте»

Причальные сооружения из самоподнимающихся платформ

Наплавные причальные сооружения

Рейдовые причальные сооружения

Строительство причальных сооружений в условиях крайнего Севера и на ливных морях

Отклонения от проекта, деформации, повреждения аварии при строительстве причальных сооружений

Глава V. Оперативное управление строительством причальных сооружений и ввод их в действие

Диспетчерская система и метод сетевого планирования и управления строительством

Автоматизированная система управления строительством

Исполнительная техническая документация

Сдача причальных сооружений в эксплуатацию

Наплавные причальные сооружения

Плавучие причалы состоят из отдельных понтонов, держащихся на воде за счет положительной плавучести и раскрепляемых на акватории с помощью определенной системы якорей.

Плавучие причалы применяют в случаях: значительных колебаний горизонта воды, вследствие приливных и отливных явлений на море и паводковых колебаний горизонта водотока в устьевых и речных портах; недостаточных глубин подходных каналов и акваторий для приема крупнотоннажных судов; неблагоприятных геологических условий (наличия весьма слабых грунтов) и сложности сооружения причалов обычного типа на больших глубинах.

Основным недостатком плавучих причалов является их чрезвычайная чувствительность к волновым воздействиям.

Простейшими плавучими причалами являются речные дебаркадеры, обслуживающие пассажирские суда, и плавучие перегружатели для зерна, песка и других грузов. Дебаркадеры закрепляют носовыми, кормовыми и поперечными тросами к швартовным приспособлениям, располагаемым на откосных набережных.

В советских речных портах сооружены пассажирские плавучие причалы с железобетонными понтонами, ошвартованными носом и кормой за тумбы на берегу. С помощью специальных упорных сваек они упираются в бетонные упорные массивы, располагаемые по откосу через каждые 1,25 м по высоте. Для связи понтона с берегом служит косяковая трап-тележка.

В порту Гамбург для швартовки пассажирских судов служат плавучие железобетонные понтоны, раскрепляемые к кустам из металлических свай. Понтон установлен на глубине, позволяющей подход к нему крупных пассажирских судов. Между понтонами и берегом перебрасывают соединяющее их металлическое пролетное строение, шарнирно опирающееся как на берегу, так и на понтоне. Такая конструкция позволяет при амплитуде колебаний горизонтов воды в р. Эльбе, достигающей 8 м, обеспечивать необходимые удобства для посадки и высадки пассажиров.

В морских условиях наплавные причалы составляют из шарнирно соединенных между собой понтонов (рис. 107, а). Понтоны оборудуют швартовными и отбойными устройствами, якорными приспособлениями, необходимыми средствами для механизации перегрузочных работ, по ним прокладывают трубопроводы, электрокабели, кабели связи. Корневой понтон несет опору соединяющего с берегом моста, а на главном — устанавливают сигнальные устройства и осветительные огни.

Для причальных сооружений применяют понтоны индивидуальной проектировки, а также типовые понтоны, из которых собирают быстровозводимые сборно-разборные плавучие средства. Последние состоят из модульных панелей, которые собирают и сваривают на берегу вблизи места установки с дальнейшим транспортированием их при помощи буксиров. При установке далеко в море понтоны перевозят в транспортном доке или в модульных узлах на палубе судна.

На рис. 107, б показана схема плавучего причала, у которого понтон не расчаливается на якорях, а швартуется к танкеру, стоящему на якоре. По окончании грузовых операций плавучий причал буксируют в порт.

В бухте Тортобело (Панама) эксплуатируется плавучий пирс из понтонов с длиной рабочей части 150 м, шириной 14 м с ведущей к берегу подходной частью длиной 280 м. Пирс принимает танкеры грузоподъемностью до 35 тыс. т.

Во французских портах распространены плавучие рампы-понтоны для соединения с берегом палуб грузовых паромов и судов накатного типа (ро-ро). На причале в Бордо в состав сопрягающих устройств, соединяющих грузовое судно накатного типа с берегом, входят стационарная рампа, подъемный мост и понтон. Такая система позволяет производить грузовые операции при амплитуде колебаний уровня до 5,5 м. Стационарная рампа причала состоит из десяти металлических трубчатых свай диаметром 508 мм с железобетонным верхним строением. Плановое положение понтона фиксируется четырьмя палами, между которыми он установлен, а высота свободного борта регулируется балластировкой понтона. Рампу с понтоном соединяет металлический подъемный мост.

Плавучие причалы и рампы также используют для приема пассажирских паромов. Так, в порту Ванкувер в 1977 г. введен в эксплуатацию плавучий паромный причал Е-образной формы в плане, обеспечивающий одновременный прием двух паромов и посадку-высадку 400 пассажиров.

Подводное бетонирование при строительстве причалов

Причалы из бетона или железобетона возводят под водой, используя свойства бетонных смесей твердеть в воде и после затвердевания приобретать заданные проектом свойства.

Действующими СНиП допускается подводное бетонирование методами: вертикально-перемещающейся трубы (ВПТ); восходящего раствора (ВР); втрамбовывания бетонной смеси; укладки бетонной смеси в мешках.

Метод ВПТ применяют при глубинах 1,5—50 м для укладки бетона в массивные конструкции причалов (независимо от их размеров), возводимых на несжимаемых и сжимаемых грунтах.

При подводном бетонировании методом ВПТ (рис. 27) производится непрерывная подача бетонной смеси под воду в бетонируемый блок через воронку по вертикальной трубе, перемещаемой только в вертикальном направлении. Соответствующая пластичность массы бетонной смеси приводит к перемещению ее по трубе и распространению в радиусе г в опалубке. Выходящая из нижнего отверстия трубы бетонная смесь, растекаясь, вытесняет воду и заполняет бетонируемое пространство, ограниченное опалубкой. При этом только поверхность первой порции бетонной смеси, поступившей из трубы, соприкасается с водой. Поступление остальных порций происходит внутрь ранее уложенной бетонной смеси без соприкосновения с водой. Опалубка, применяемая при подводном бетонировании, должна быть непроницаемой, неизменяемой и нетрудоемкой в сборке. Применяются опалубки: железобетонная, деревянная из отдельных щитов, балластируемых во избежание всплытия, деревометаллическая и металлическая. К элементам опалубочных ограждений могут быть отнесены полые оболочки различных диаметров, стенки пустотелых массивов-гигантов, опускных колодцев, кессонов, ряжей и т. п. Опалубочные шпунтовые ограждения выполняют в виде однорядных металлических шпунтовых стенок.

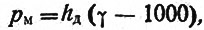

При статическом расчете опалубки не учитывают уменьшение давления при схватывании бетона. Эпюра бокового давления бетонной смеси или раствора на опалубку принимается треугольного очертания в пределах действующего столба бетонной смеси или раствора и прямоугольного очертания —- ниже действующего столба бетонной смеси (рис. 28). Максимальное давление Рм (Па) на опалубку бетонной смеси или раствора определяют по формуле

При бетонировании методом ВПТ принимается

где k — показатель сохранения подвижности смеси, ч; I — интенсивность бетонирования, т. е. укладки 1 м 3 смеси на 1 м 2 площади бетонируемой конструкции за определенное время, м 3 /м 2 ·ч.

Потребную производительность (м 3 /ч) бетономешалки для проведения подводного бетонирования определяют по формуле

Нормальный режим подводной укладки предусматривает интенсивность бетонирования не ниже 0,3 м 3 /ч на 1 м 2 площади бетонируемого массива.

Над местом укладки подводного бетона устраивают подмости (рис. 29) для подвески труб с приемными воронками, установки необходимых механизмов и оборудования, а также для нахождения людей. Подмости должны быть такими, чтобы с них удобно было выполнять операции по заполнению воронок, подъему и опусканию труб, их надежной фиксации при удалении верхних звеньев в процессе бетонирования.

Для подводного бетонирования требуются литые бетонные смеси с высокой подвижностью, сохраняемой в процессе транспортировки, укладки и заполнения бетонируемого блока. Подвижность бетонных смесей, употребляемых при первоначальном заполнении труб, а также укладываемых с применением вибрации, должна характеризоваться осадкой стандартного конуса не менее 14—16 см; при установившемся режиме бетонирования без вибрации осадка должна составлять 16—20 см. В отдельных случаях применяют бетонные смеси с осадкой конуса до 24 см.

Кроме подвижности, бетонная смесь должна сохранять в процессе транспортирования и укладки однородность состава, исключающую возможность оседания и самоуплотнения частиц. Последние явления ведут к расслоению смеси, вытеснению из нее воды и быстрой потере начальной подвижности.

В проекте работ по подводному бетонированию следует учитывать возможную интенсивность бетонирования, радиусы действия труб и особенности бетонируемой конструкции. Исходя из этих факторов и в зависимости от размеров в плане бетонируемого массива его разбивают на отдельные блоки. Бетонирование отдельных блоков выполняют при помощи одной или нескольких одновременно работающих труб.

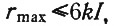

При растекании бетонной смеси из труб ее качество в периферийных зонах будет ниже требуемого. Поэтому обязательным условием при подводном бетонировании является выбор расчетного радиуса действия трубы, который всегда несколько меньше предельного радиуса растекания смеси. При бетонировании с помощью нескольких труб обязательно взаимное перекрытие круговыми зонами действия труб всей бетонируемой площади (рис. 30). Опыт показал, что расстояние по осям между трубами должно быть не более 6 м.

При принятом радиусе действия трубы подводное бетонирование должно вестись с интенсивностью, обеспечивающей необходимую подвижность смеси в зоне этого радиуса, что может быть выражено зависимостью

где гmax — наибольший радиус действия бетонолитной трубы, м.

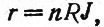

Опыт подводного бетонирования позволил установить взаимосвязь между необходимым заглублением нижнего звена бетонолитной трубы в свежеуложенную смесь при заданном показателе сохранения подвижности смеси и интенсивностью бетонирования:

При соблюдении этого условия каждая новая порция поступающей бетонной смеси растекается под прикрытием ранее поданной порции и купола шлама, выделяющегося из бетонной смеси.

Первоначальный цикл операции при бетонировании методом ВПТ показан на рис. 31, а (I—IV). По мере увеличения объема уложенного в блок подводного бетона бетонолитпая труба поднимается вверх, а затем верхнее и последующие звенья удаляют. Перед снятием каждого звена трубу осаживают вниз во избежание проскальзывания оставшейся в пей бетонной смеси. После снятия звена приемную воронку соединяют с оставшейся частью трубы.

Распалубку подводных конструкций производят в сроки, зависящие от результатов испытания прочности контрольных подводных массивов: не ранее чем через месяц после бетонирования — для наружных поверхностей и через 10 дней — для поверхностей, подлежащих сопряжению с соседними блоками.

Метод ВР может быть двух видов бетонирования: безнапорным и напорным.

При безнапорном методе (рис. 31, б) в опалубку бетонируемого блока устанавливают заливочную трубу с воронкой, огражденную специальной шахтой, в которой труба может свободно перемещаться. Бетонируемый блок заполняют наброской из камня, а пустоты в наброске — раствором, непрерывно выходящим из нижнего конца трубы из-за ее непрерывной подпитки. Этот процесс происходит не вследствие напора раствора в трубах, а под давлением его столба в шахте. По мере повышения уровня раствора в блоке питающая труба поднимается вертикально, но ее нижний конец должен оставаться погруженным в свежеуложенный раствор. При достижении раствором проектной отметки кладки прекращают подачу раствора и трубу извлекают из шахты.

Напорный (инъекционный) способ (рис. 31, в) предусматривает бетонирование без устройства шахт и подъема трубы. Трубы устанавливают ярусами и засыпают щебнем и камнем. Заполнение пустот в заполнителе происходит вследствие напора в трубах раствора или теста, создаваемого их массой или растврронасосом. При подъеме уровня раствора в блоке поочередно включают следующие по высоте трубы. По окончании бетонирования удаляют верхнюю часть груб, не попавших в бетонную кладку.

При заполнении пустотелых конструкций причалов на глубине 1,5—20 м подводной кладкой применяют заливку крупного каменного заполнителя цементно-песчаным раствором. При глубине подводного бетонирования 20—50 м применяют заливку щебеночного заполнителя цементным тестом.

Применение метода ВР целесообразно при сооружениях на слабых грунтах, требующих предварительного обжатия или ступенчатой загрузки. Постепенная загрузка основания происходит в процессе отсыпки заполнителя, а затем заливки раствором или тестом. Диаметр стальных труб 37—100 мм. Шахты изготовляют в виде металлических или деревянных сетчатых колодцев квадратного или круглого сечения со сторонами или диаметром 20—30 см; отверстия в стенках шахты должны быть не более 2/3 наименьшего размера применяемого для наброски камня.

При предварительном подборе режимов бетонирования величину радиуса действия трубы определяют по формулам:

для безнапорного бетонирования (с шахтой)

В этих формулах: n — коэффициент крупности заполнителя (принимается 0,7 — для щебня, 1 — для камня); R=j/i — разлив (здесь i — уклон растекания, принимаемый равным 1/5); D — средняя величина заполнителя, м; Нв — высота столба воды над уровнем раствора, м; h0 — превышение столба раствора над водой, м.

В случае бетонирования блока несколькими трубами их включают в работу одновременно при горизонтальном основании блока (рис. 31, г) или поочередно — при наклонном (t≥1/5) или выполненном в виде штраб основании (рис. 31, д).

Метод втрамбовывания бетонной смеси применяют при глубине воды не более 1,5 м для неармированных сооружений или их конструктивных элементов, которые бетонируют до отметки, расположенной выше уровня воды (фундаменты на скальных отмелых берегах, бетонные ростверки по свайным фундаментам).

Сущность метода (рис. 32) состоит в постоянной укладке бетонной смеси отвалом от берега или со специального бетонного островка путем втрамбовывания или вибрации новых порций бетонной смеси в ранее уложенный, еще не схватившийся бетон. При этом бетонная смесь распространяется в бетонируемом блоке таким образом, что с водой соприкасается только откос из бетонной смеси, а вновь втрамбовываемая смесь остается изолированной от воды.

Укладку бетонной смеси начинают в одном из углов блока с наибольшей глубиной воды, чем достигается скорейшее образование водозащитного откоса. Первые порции бетона подают бадьями с открывающимися днищами или с помощью бетонолитной грубы, выводя островок на высоту не менее 30 см над поверхностью воды. Последующие порции бетонной смеси разгружают по контуру островка на ранее уложенный бетон не ближе 20—30 см от уреза воды, следя за тем, чтобы не произошло сплыва смеси по откосу в воду. Смесь в блоке втрамбовывать в нижележащие слои можно пневмо- или электротрамбовками, виброплощадками или вибробулавами. Работу поверхностных трамбовок следует совмещать с уплотнением бетонной смеси глубинными вибраторами, не допуская работы вибраторов вблизи наружного откоса, при которой вымывается цементное тесто.

Метод укладки бетонной смеси в мешках, являющийся вспомогательным, допускается при: временном ограждении участков работ; выравнивании оснований блоков бетонирования; выравнивании оснований под массивовую кладку; создании уплотнения в местах примыкания опалубки к основанию бетонируемого блока; опалубочном ограждении в случае подводного бетонирования на глубине до 2 м и др.

Мешки из редкой прочной ткани на 2/3 их вместимости заполняют свежеизготовленной бетонной смесью и прочно зашивают или завязывают. После придания мешкам постелистой формы их подают под воду, где водолазы укладывают плотно и вперевязку.